MES系統(tǒng) 工廠管理新思路下的數(shù)據(jù)驅(qū)動(dòng)績(jī)效考核與智能處理服務(wù)

在數(shù)字化轉(zhuǎn)型浪潮的推動(dòng)下,傳統(tǒng)工廠管理模式正面臨深刻變革。以制造執(zhí)行系統(tǒng)(MES)為核心,構(gòu)建數(shù)據(jù)驅(qū)動(dòng)的管理新思路,已成為提升工廠運(yùn)營(yíng)效率、優(yōu)化資源配置的關(guān)鍵路徑。其中,將MES系統(tǒng)深度融入績(jī)效考核體系,并依托專業(yè)數(shù)據(jù)處理服務(wù)釋放數(shù)據(jù)價(jià)值,正形成一套高效、精準(zhǔn)、可持續(xù)的工廠管理新范式。

一、 MES系統(tǒng):工廠實(shí)時(shí)管理與透明化的核心引擎

MES系統(tǒng)作為連接企業(yè)計(jì)劃層(ERP)與車間控制層(自動(dòng)化設(shè)備)的“神經(jīng)中樞”,實(shí)現(xiàn)了生產(chǎn)過(guò)程的實(shí)時(shí)監(jiān)控、精準(zhǔn)調(diào)度與全程追溯。它為工廠管理提供了前所未有的透明度和控制力,是管理新思路落地的技術(shù)基礎(chǔ)。通過(guò)采集人、機(jī)、料、法、環(huán)等全要素?cái)?shù)據(jù),MES將黑箱化的生產(chǎn)現(xiàn)場(chǎng)轉(zhuǎn)化為可視、可分析、可優(yōu)化的數(shù)字孿生。

二、 數(shù)據(jù)驅(qū)動(dòng)的績(jī)效考核:從主觀評(píng)價(jià)到客觀度量

傳統(tǒng)績(jī)效考核往往依賴主觀匯報(bào)和事后統(tǒng)計(jì),存在滯后性與偏差。借助MES,績(jī)效考核得以革新:

- 指標(biāo)實(shí)時(shí)化與可視化:關(guān)鍵績(jī)效指標(biāo)(KPI)如設(shè)備綜合效率(OEE)、生產(chǎn)周期時(shí)間、一次合格率、準(zhǔn)時(shí)交付率等,均可從MES中實(shí)時(shí)自動(dòng)獲取,并通過(guò)看板直觀展示,使績(jī)效表現(xiàn)一目了然。

- 過(guò)程關(guān)聯(lián)與責(zé)任追溯:MES能將產(chǎn)量、質(zhì)量異常(如廢品率飆升)精準(zhǔn)關(guān)聯(lián)到具體班組、機(jī)臺(tái)甚至操作工,實(shí)現(xiàn)績(jī)效評(píng)價(jià)的精準(zhǔn)歸因,避免“大鍋飯”現(xiàn)象。

- 動(dòng)態(tài)目標(biāo)與持續(xù)改進(jìn):基于MES的歷史與實(shí)時(shí)數(shù)據(jù),可以科學(xué)設(shè)定動(dòng)態(tài)的績(jī)效目標(biāo),并通過(guò)數(shù)據(jù)對(duì)比分析,驅(qū)動(dòng)團(tuán)隊(duì)進(jìn)行根本原因分析(RCA)和持續(xù)改進(jìn)(Kaizen)。

三、 專業(yè)數(shù)據(jù)處理服務(wù):賦能績(jī)效洞察與決策優(yōu)化

海量、異構(gòu)的MES數(shù)據(jù)本身并非價(jià)值,需經(jīng)處理、分析方能轉(zhuǎn)化為洞察。專業(yè)的數(shù)據(jù)處理服務(wù)在此扮演“價(jià)值萃取師”角色:

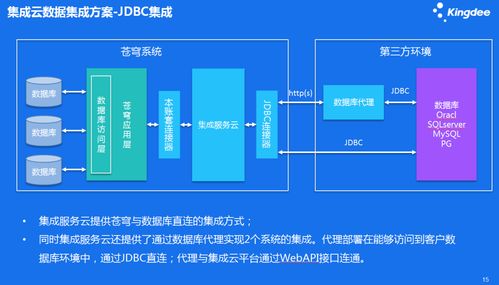

- 數(shù)據(jù)治理與整合:清洗、整合MES數(shù)據(jù),并可能與ERP、SCM、QMS等系統(tǒng)數(shù)據(jù)關(guān)聯(lián),構(gòu)建統(tǒng)一、可信的數(shù)據(jù)資產(chǎn),為多維度績(jī)效分析奠定基礎(chǔ)。

- 高級(jí)分析與建模:運(yùn)用統(tǒng)計(jì)分析、機(jī)器學(xué)習(xí)算法,深入挖掘數(shù)據(jù)背后的規(guī)律。例如,預(yù)測(cè)設(shè)備故障以降低停機(jī)時(shí)間對(duì)OEE的影響;分析工藝參數(shù)與產(chǎn)品質(zhì)量的關(guān)聯(lián),以優(yōu)化操作規(guī)范。

- 定制化報(bào)表與智能洞察:超越固定報(bào)表,提供面向不同管理層級(jí)(如車間主任、生產(chǎn)經(jīng)理)的定制化績(jī)效儀表盤,并自動(dòng)推送關(guān)鍵洞察與預(yù)警,將數(shù)據(jù)轉(zhuǎn)化為 actionable intelligence(可行動(dòng)的智能)。

- 閉環(huán)優(yōu)化服務(wù):數(shù)據(jù)處理服務(wù)不應(yīng)止于分析報(bào)告,更應(yīng)延伸至協(xié)助工廠制定基于數(shù)據(jù)的績(jī)效改進(jìn)方案,并跟蹤實(shí)施效果,形成“數(shù)據(jù)采集-分析-決策-執(zhí)行-評(píng)估”的管理閉環(huán)。

四、 實(shí)施路徑與挑戰(zhàn)

成功實(shí)施這一新思路需系統(tǒng)規(guī)劃:

- 頂層設(shè)計(jì)與業(yè)務(wù)對(duì)齊:明確MES支撐下的績(jī)效考核戰(zhàn)略目標(biāo),確保技術(shù)投入與業(yè)務(wù)需求緊密掛鉤。

- 分階段推進(jìn)與集成:穩(wěn)步推進(jìn)MES部署與數(shù)據(jù)平臺(tái)建設(shè),確保與現(xiàn)有系統(tǒng)的無(wú)縫集成。

- 文化變革與能力建設(shè):培養(yǎng)全員的數(shù)據(jù)意識(shí),培訓(xùn)管理人員使用數(shù)據(jù)工具進(jìn)行決策,營(yíng)造基于事實(shí)的績(jī)效文化。

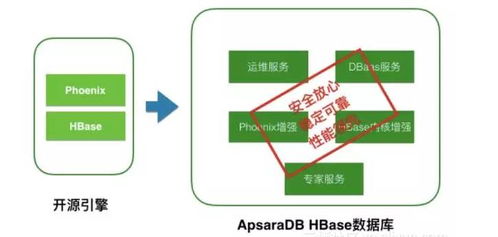

- 保障數(shù)據(jù)安全與隱私:在數(shù)據(jù)采集、處理、流轉(zhuǎn)全過(guò)程中,建立嚴(yán)格的安全管控體系。

###

以MES系統(tǒng)為基石,以數(shù)據(jù)驅(qū)動(dòng)的績(jī)效考核為核心應(yīng)用,以專業(yè)數(shù)據(jù)處理服務(wù)為加速器,三位一體共同構(gòu)筑了現(xiàn)代工廠管理的新思路。這不僅提升了管理的精細(xì)度與響應(yīng)速度,更將工廠運(yùn)營(yíng)從經(jīng)驗(yàn)驅(qū)動(dòng)轉(zhuǎn)變?yōu)榭茖W(xué)的數(shù)據(jù)驅(qū)動(dòng),為企業(yè)在激烈市場(chǎng)競(jìng)爭(zhēng)中構(gòu)建了堅(jiān)實(shí)的核心能力。隨著工業(yè)互聯(lián)網(wǎng)與人工智能技術(shù)的深度融合,這一模式將向著更加智能化、自適應(yīng)化的方向持續(xù)演進(jìn)。

如若轉(zhuǎn)載,請(qǐng)注明出處:http://www.deltabloc.cn/product/62.html

更新時(shí)間:2026-01-22 16:11:53